Самодельные шипорезные станки по дереву. Самодельные приспособы для фрезера. Как нарезать шипы своими руками без применения станка

Шиповые соединения являются одними из самых прочных (http://www.woodmastermagazine.ru/assets/files/pdf/2008-3/44_51.pdf).

Поэтому решил собрать кондуктор для изготовления шиповых соединений с помощью ручного фрезера.

Идея была сделать устройство для быстрого и удобного вырезания пазов для вставных шипов Domino, т.к. готовые решения уж слишком дороги.

Все началось с поиска подходящей идеи в интернете. Далее адаптация идеи под свои нужды и, наконец, выполнение чертежей.

Принцип работы прост (см. следующую фотографию).

Положение паза относительно края заготовки регулируется синим упором. В качестве него будет специальная тумба.

Ширина паза определяется соответственно шириной фрезы, длина паза - положением коричневой задвижки-язычка.

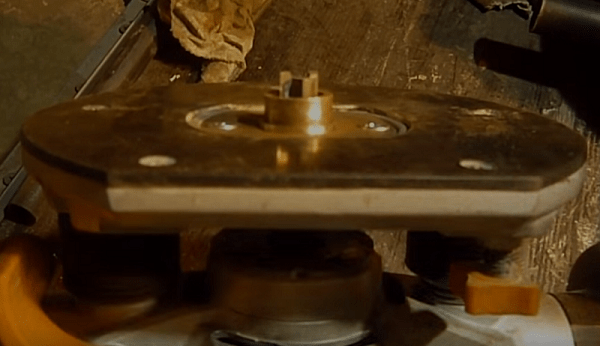

Черная деталь - это копировальная втулка шириной 40 мм, которая ходит в получившемся пазу.

Далее поиск материала. Мне показалось хорошей идеей сделать кондуктор из листа дюрали 6 мм. Хотя, наверное, можно делать из любого листового материала - фанеры, оргстекла, текстолита. Поиск подходящего листа дюрали на местном птичьем рынке и в местных металлоприемках результата не дал: "Подходящие куски иногда проскальзывают, но сейчас нет и когда будут не известно. Перезвоните позже". На металлобазах удалось найти нужный материал. Его даже предложили разрезать в размер, но проблема в том, что забрать придется весь лист. А это во-первых дорого, во-вторых куда мне девать оставшиеся 70% листа.

В итоге нашел ИП, торгующее в интернете листовым дюралюминием Д16Т в розницу. http://dural16.ru/ . Может, кому пригодится.

У них можно заказать кусок листа дюрали нужного размера и нужной толщины. Но и тут не все гладко. Если брать не весь лист, а часть, то действует серьезная наценка.

Купил у них подходящий лист дюрали 800×500 толщиной 6 мм за 4130 рублей, т.е. 614,58 рублей за килограмм. Да уж, не мало.

Параллельно с поиском материала начал поиск токаря-фрезеровщика. Пошерстил на паре всероссийских тематических форумов в поисках земляков. В итоге нашел пару десятков аккаунтов, на которые разослал личные сообщения. Из них откликнулись восемь человек, которым позднее разослал чертежи с вопросом о стоимости работ. Разброс цен за работу с моим материалом получился значительный - от двух до восьми тысяч рублей.

Как уже говорил выше, такую шипорезку можно сделать из любого листового материала. Например, из оргстекла, текстолита или фанеры. При этом можно обойтись простым ручным фрезером. Я же решил делать свою шипорезку из дюрали, поэтому пришлось обращаться к специалистам. Именно для них были сделаны точные чертежи с размерами, которые кому-то могли показаться избыточными и сложными (хотя при ближайшем рассмотрении становится ясно, что это не так). Эти размеры подобраны в соответствии с размерами побошвы фрезера и под конкретную копировальную втулку.

Делать из дюрали - не самое дешевое решение как по стоимости материала, так и по стоимости работ, но меня это устраивает. Интересно наблюдать как выдуманное тобою изделие и нарисованное в 3D материализуется и становится настоящим изделием.

Как видим на следующей фотографии, готовое изделие очень простое. При его сборке столкнулся с неожиданной сложностью. Дело в том, что в первоначальном проекте пластины соединяются алюминиевыми заклепками с потайной головкой.

Оказалось, что найти такие заклепки в продаже - задача нетривиальная. Их нет не только в обычных хозяйственных магазинах, но даже в узкоспециализированных магазинах с крепежом. Пришлось соединять пластины обычными вытяжными заклепками.

Самый хитрый элемент конструкции - выдвижной язычок, которым регулируется длина паза для шипа. Вся хитрость заключается лишь в необходимости подгонки ласточкиного хвоста. В остальном никаких сложностей в его изготовлении нет. Чтобы сделать его короче в основной пластине сделаны не одно, а два отверстия, в которые вставляется фиксирующий болт в зависимости от требуемой величины паза.

При этом положение паза на самом язычке выбрано таким образом, чтобы при любом положении язычка подошва фрезера не упиралась в фиксирующую гайку-барашек.

Для крепления шипорезки собрал из 21 мм фанеры тумбу, представленную на следующей фотографии. В верхней части тумбы сделаны два параллельных паза для крепления пластины болтами М10, в пережней части - отверстие для фиксации заготовок на шипорезке с помощью струбцин.

Для придания тумбе нужной жесткости, сделал внутри дополнительную перекладину.

После сборки получаем такое устройство. Перед установкой предварительно матировал наждачкой 120 и 240 металлические поверхности, контактирующие с подошвой фрезера и с заготовками.

Под пластиной прикрепил к тумбе полосу из дюрали. Эта полоса расширяет возможности крепления заготовок к шипорезке с помощью струбцин.

Пока у меня не было возможности устроить своей шипорезке настоящую проверку, но думаю, со своей задачей справится. Вставные шипы, не смотря на то, что их можно купить готовые (http://www.kalpa-vriksa.ru/catalog/vstavnye_shipy_domino_dlya_festool_df500/) буду делать сам. Все же стоимость одного шипа почти 10 рублей - дороговато.

Характеристики:

Габариты - 250х440х112 мм

Вес - около 5 килограмм

Макс. диаметр фрезы - 37 мм

Макс. длина паза - 154 мм

Толщина основания под фрезером - 12 мм

С помощью этой шипорезки изготовил

При помощи шипорезки можно делать пазы для вставных шипов в нужном месте заготовки

Если нет возможности закрепить заготовку на шипорезке, то подвижная часть шипорезки снимается и крепится на заготовке.

Если возникает необходимость обработать торцы длинных заготовок, то шипорезку можно положить на бок.

Пользоваться шипорезкой достаточно удобно и результат получается достаточно качественный.

P.S.

В комментариях мне написали об еще одной шипорезке, сделанной по этим чертежам. Оригинал сообщения можно найти ниже. Приведу лишь выжимку:

... нет необходимости обращаться к разным мастерам. Я изготовил шипорезку по Вашим чертежам за один день из алюминиевого листа толщиной 4 мм. 4 мм самый оптимальный вариант для изготовления самому. Использовал ручной фрезер, циркулярную пилу, напильник и эл.дрелль. Только к фанерной станине внизу ещё одну алюминиевую пластину закрепил.Так лучше крепить фрезеруемую деталь, прижимая к верхней и нижней пластине... Алюминий хорошо режется циркулярной пилой и ручным фрезером на малых оборотах. Фрезеровал фрезой 8 мм для металла...

От себя добавлю, что это отличный опыт самостоятельного изготовления шипорезки, спасибо за ваш опыт.

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

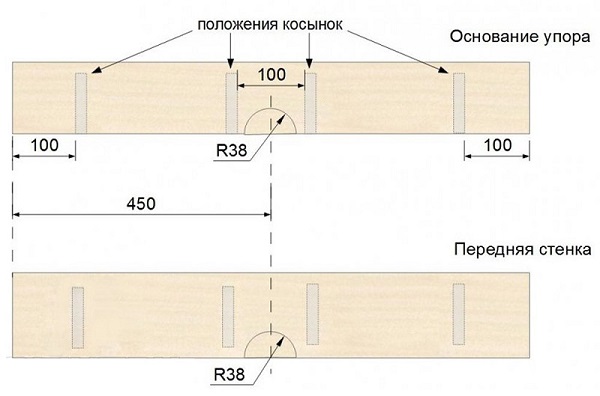

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы

. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса . Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток , изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента .

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние.

Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму

. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Шипорезный станок — разновидность деревообрабатывающих станков, которые используются для изготовления проушин и шипов при производстве деревянных конструкций. Элементы могут обрабатываться как для соединения под углом, при этом изготовляются рамный и ящичный пазы, так и для сращивания, при этом изготавливаются пазы типа «ласточкин хвост» или фигурные.

Такой станок обычно оснащается специальным автоматизированным механизмом подачи, обеспечивающим обработку в несколько технологических «проходов» без участия оператора, и устройством автоматической смены инструмента.

Шипорезный станок по дереву применяют как в небольших мастерских, так и в условиях крупного массового производства. Они незаменимы на предприятиях, занимающихся деревообработкой, домостроением, а также производством и ремонтом мебели.

1 Типы шипорезных станков

Механизмы подачи заготовки с переменной скоростью разрешают использование инструментов маленького диаметра для достижения высокой точности. Применение сменного инструмента способно обеспечить выполнение несколько десятков операций, давая максимальную гибкость всем настройкам обработки.

Процессы могут управляться персональным компьютером с памятью, диагностикой и графическим интерфейсом пользователя.

Применяемые шипорезные станки разделяются на два основных типа:

- односторонние;

- двухсторонние.

Станки одностороннего типа за один цикл выполняется изготовление шипов на одной стороне заготовки. Эти станки работают по позиционному принципу: заготовка фиксируется на рабочем столе, который совершает возвратно-поступательные движения относительно инструментов (фреза и пила), установленных на шпинделе.

Станки двустороннего типа изготовляют шипы сразу на обоих заготовки. Они работают по позиционно-проходному принципу, то есть опиловка торцевых частей выполняется при движении заготовки относительно инструмента, а нарезка шипов и проушин выполняется с помощью подвижного фрезерного узла при неподвижно зафиксированной заготовке.

1.1 Характеристики шипорезных станков

Основные параметры станков описываются их технологическими возможностями:

- максимальная длина шипа;

- минимальная толщина шипа;

- максимальная глубина проушины;

- ширина проушин;

- допустимый размер заготовки.

Кроме того, станки характеризуются числом шпинделей, диаметром пилы, размерами фрезы, скоростью подачи и мощностью двигателя.

2 Известные производители и популярные модели

Различные модели также могут отличаться дополнительными возможностями, такими как:

- программное управление, в том числе с помощью компьютера;

- наличие автоматической смены инструмента;

- конструкцией механизма подачи заготовки.

2.1 Makita Corporation, Япония

Японская компания «Makita» предлагает станок с программным управлением «Makita» 5500 S, оснащенный двумя двигателями для привода двух пар продольных и поперечных пильных дисков. Его параметры обеспечивают требуемую чистоту резки и скорость выполнения работы.

Наибольшая глубина резки за один проход составляет 90 мм, при этом большую глубину шипов (до 240 мм при ширине и высоте по 130 мм) можно просто достичь за несколько проходов.

Станок может работать с заготовками неограниченной длины, для чего используется вспомогательный блок с регулируемыми геометрическими параметрами. Сам станок весьма компактен и легок: размеры в горизонтальной проекции составляют 560×620 мм при высоте 810, вес не превышает 68 кг.

2.2 SCM Group, Италия

Под принадлежащим группе брендом «Celaschi» сегодня выпускается двусторонний станок «Progress», пригодный не только обработки материалов из дерева и его производных, таких как ДСП, но также и гипсовых плит, материалов из пластика и стекловолокна.

Кроме основной операции – изготовления шипов с применением фрез – он может выполнять раскрой, профилирование и другие операции.

«Progress» может работать с деталями свыше 6 метров длиной и толщиной до 20 сантиметров со скорость подачи материала до 1 метра в секунду. Он также имеет устройство автоматической смены инструмента и систему ЧПУ, может быть легко интегрирован с другим оборудованием от «SCM Group».

2.3 Группа компаний «МАГР», Украина

В номенклатуру продукции входит современный специализированный фрезерный станок модели «СШ-200-160П», который предназначен для выполнения операции нарезания поперечных шипов. Может использоваться совместно с торцовочными станками и прессами для сращивания ПСД.

Производит пакетную обработку деталей, что исключает сколы при резке. Фиксация пакета производится с помощью пневматического устройства,

смещение шага шипов осуществляется путем изменения высоты рабочего стола.

2.4 Савеловский «СЗДО», Россия

АО «СЗДО» предлагает оборудование высокого качества, изготовленное совместно с ведущими мировыми компаниями, выпускающими оборудование для обработки древесины. Шипорезный станок «ШС»-3 предназначен для нарезки специальных клиновых шипов на торцах деревянного бруса.

Станок обеспечивает выполнение цикла операций со смещением фрезы на одну вторую часть шага, для чего применена специализированная пневматическая система от итальянской фирмы «Camozzi».

ШС-3 позволяет обрабатывать детали размерами 20 х 20 сантиметров при толщине до 12 сантиметров, полный цикл нарезания шипа с обеих сторон занимает не более 30 секунд.

2.5 Как нарезать шипы своими руками без применения станка?

В этом случае вам понадобится шипорезное приспособление. Нередко столяры изготавливают самодельные шипорезки, но сегодня можно приобрести промышленную модель, например – «CMT» — 300. С его помощью (при наличии электрического фрезера) вы сможете, применяя различные шаблоны, получить нужный вам ящичный паз.

В столярном и мебельном производстве самым распространенным соединением деревянных элементов между собой является соединение «на шип». Соединение такого рода бывает нескольких видов - прямой ящичный шип и шип типа «ласточкин хвост», а также овальный и круглый шип. Для выполнения такого сложного соединительного элемента, как шип, применяют шипорезные станки различной конструкции, которые подразделяется на несколько функциональных видов.

Станки для нарезки шипов

Самыми популярными и широко востребованными являются шипорезные станки для окон, дверей и рамочных конструкций. Они бывают односторонними и двухсторонними, а также возвратными и проходными. Инструментом для работы на них могут быть как пилы, так и горизонтальные и вертикальные фрезы. На них выполняют фрезерование прямых шипов и проушин для деталей рамочных и каркасных конструкций из древесины.

Для фрезерования прямого ящичного шипа и шипа типа «ласточкин хвост» используют особый вид шипорезных станков, которые применяют в серийном мебельном и столярном производстве. Именно это соединение гарантирует долговечность изделия за счет особой надежности соединительных узлов.

Самое сложное фрезерования овального и круглого шипа выполняется на автоматических шипорезных станках, некоторые из которых имеют программное управление, регулирующее изготовление всех типов мебельного шипа в любой плоскости.

MULTICUT предназначен для автоматизации множества столярных операций при серийном и мелкосерийном производстве мебели, дверей, деревянных деталей интерьера.

Станок выполняет следующие операции:

- Изготовления соединения шип-паз в различных вариациях (одинарный, двойной, многократный, круглый, «Ласточкин хвост», ящичный шип, зубчатые шиповые соединения;

- Фрезерования посадочных мест под врезку замков и навесов;

- Фигурную резку контуров столярных изделий;

- Фрезерования декоративных элементов на деталях столярных изделий.

Принцип действия шипорезно-долбежного станка MULTICUT:

Оборудование представляет собой горизонтально-фрезерный станок с ЧПУ. Обрабатываемое изделие размещается на рабочем столе и фиксируется зажимами.

Обработка изделия производится фрезами по дереву различных конфигураций, устанавливаемыми в высоко-оборотистый шпиндель станка. Шпиндель размещен на каретке, подвижной в трех плоскостях. Ширина области обработки 800мм, высота относительно стола 100мм, глубина обработки изделия до 120мм.

В движение оборудование приводится шаговыми приводами управляемыми системой ЧПУ.

Программы для создания соединения шип-паз или врезки замка производится на персональном компьютере и занимает несколько минут. Набор программ для выполнения стандартных операций можно хранить в ручном пульте управления станком. Для запуска какой-либо операции достаточно выбрать из списка и запустить соответствующую программу.

Станок укомплектован съемными упорами для базирования заготовок, верстачными зажимами, и набором цанг для установки фрез.

Дополнительная информация о производстве оборудования и применяемых комплектующих находится в разделе «Наше производство ».

| Параметр | Значение, характеристика |

| Размеры стола для базирования изделия | 1050х1180 мм |

| Рабочая область X,Y,Zмм | 800х100х120 |

| Точность позиционирования, мм | 0,1 |

| Точность повторного позиционирования | 0,1 |

| Тип станины | Сталь, сварная |

| Рабочий стол | Пазы для установки струбцин |

| Максимальная скорость перемещения X,Y, Z м/с | 3000 мм/мин |

| Шпиндель, об/мин | См. в поле выбора «Тип шпинделя» |

| Патрон цанговый | ER25 |

| Тип приводов | Шаговые, фланец 86 мм |

| Тип передачи X,Y,Z | Рейка косозубая |

| Линейные направляющие X, Y, Z | HIWIN HGH15 |

| Рабочее напряжение | 380В |

| Пульт управления | DSP NK105-G2 универсальный |

| Код команд | G-код |

| Операционная система | DSP |

| Интерфейс | USB |

| Внутренняя память | 256Мб |

| Поддерживаемое программное обеспечение | Artcam, Type3, Vectric, Ucancam и пр. с поддержкой стандартного G-кода |

| Условия эксплуатации | Температура 15-25°С Влажность воздуха 30-75% |

| Габаритные размеры (ДхШхВ), мм | 1850х1650х880 |

| Масса станка, кг | 260 |

| Габаритные размеры упакованного станка, мм | 1800х2000х1000 |

| Масса станка брутто, кг | 300 |